La logica PULL-Kanban è basata sul ripristino della scorta dopo il consumo

Nella logica Lean le scorte sono muda (sprechi), ma non sempre possono essere immediatamente eliminate. Ogniqualvolta il Lead Time richiesto dal cliente è inferiore alla somma del LT di approvvigionamento e del LT di produzione oppure quando non c’è sincronizzazione (dal punto di vista dei lotti di produzione, dei tempi e della stabilità) tra le varie fasi del processo produttivo, allora è necessario disaccoppiare queste ultime facendo ricorso al Supermarket e ai Kanban.

Il Supermarket è il magazzino di disaccoppiamento nel quale i componenti sono gestiti secondo la logica PULL-Kanban: questa è basata sul ripristino della scorta dopo il consumo, in funzione della capacità produttiva disponibile a monte e dei tempi globali necessari a riportare dentro il Supermarket il materiale consumato. La progettazione del supermarket deve tenere conto delle esigenze di efficiente movimentazione dei materiali; per questo un ruolo fondamentale viene svolto nella scelta del contenitore che dovrebbe essere lo stesso usato nel punto di utilizzo a valle, in modo da evitare manipolazioni inutili di materiale per spostare i componenti da un contenitore all’altro.

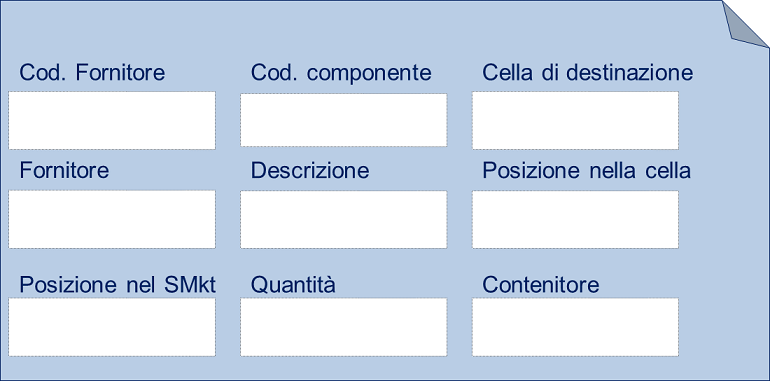

Il Kanban è uno strumento visuale per il controllo dei materiali gestiti a Supermarket, che indica cosa, quando e quanto produrre per reintegrare la scorta. La regola fondamentale che sta alla base del sistema Kanban è che il processo successivo deve risalire verso quello precedente per prelevare i prodotti di cui ha bisogno. Nella pratica il Kanban è un cartellino applicato ad un contenitore con una quantità standard di un determinato materiale, con il quale si comunica la domanda a chi produce/fornisce quel materiale. La gestione dei materiali tramite Supermarket e cartellini Kanban permette una notevole riduzione delle scorte, risposte veloci ai cambiamenti della domanda, una gestione totalmente visuale senza l’uso di strumenti previsionali e al tempo stesso impedisce le rotture di stock. Il calcolo del numero ottimale di Kanban per ogni componente può essere ottenuto con uno dei numerosi (si dice siano più di 30) metodi statistici che si sono ormai diffusi all’interno delle aziende che hanno adottato la metodologia Lean.