Nuove direttive UE per la sicurezza alimentare: equilibrio e flessibilità nell’implementazione del sistema HACCP e dei PRP

Recentemente, la Commissione Europea ha pubblicato in Gazzetta Ufficiale UE una Comunicazione relativa all’attuazione di sistemi di gestione per la sicurezza alimentare riguardanti i programmi di prerequisiti (PRP) e le procedure basate sui principi del sistema HACCP (Hazard Analysis Critical Control Point), compresa l’agevolazione e la flessibilità in materia di attuazione in determinate imprese alimentari, dove per flessibilità si intende la garanzia dell’ ”equilibrio” nelle misure di controllo, rapportandole alla natura e alle dimensioni dello stabilimento stesso.

A seguito di una dettagliata relazione del FVO (Food Veterinary Office, “Better HACCP Implementation”) sono state messe in evidenza criticità e non, in merito all’applicazione del sistema HACCP nell’Unione Europea negli ultimi quindici anni, focalizzando l’attenzione su quelle che sono le scorrette interpretazioni di alcuni aspetti fondamentali, quali banalmente le differenze tra PRP, PRP operativi e CCP, aspetti molto spesso interpretati in maniera non univoca a seconda della tipologia di processo produtiivo.

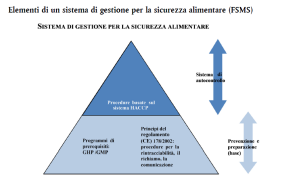

In aggiunta a tali aspetti, a seguito dei recenti aggiornamenti dell’FDA (Food and Drug Aministration, autorità USA) con il suo FSMA (Food Safety Modernization Act) e con il sempre crescente sviluppo delle ormai note norme volontarie private quali BRC e IFS, fino alla norma internazionale per la sicurezza alimentare ISO 22000, l’idea che si delineava fin dall’inizio era già quella di chiarire e dimostrare ciò che comprende o precede un efficace Sistema di Gestione per la Sicurezza Alimentare (FSMS).

Lo scopo di tale comunicazione è quindi quello di facilitare e armonizzare l’applicazione dei requisiti dell’UE in materia di PRP e di procedure basate sul sistema HACCP.

Nel complesso un FSMS (Food Safety Management System) è un sistema interdisciplinare di prevenzione, preparazione e attività di autocontrollo per la gestione della sicurezza e dell’igiene degli alimenti in un’impresa alimentare. Un FSMS andrebbe considerato come uno strumento pratico per controllare l’ambiente e il processo di produzione alimentare e garantire che i prodotti siano sicuri.

Alla lettura di questo documento, chi ha già avuto un po’ a che fare con le tipologie di certificazioni volontarie sopra citate e chi ha già progettato e continua a mantenere attivi Manuali per la gestione della Sicurezza Alimentare a certi livelli (secondo le norme BRC, IFS o ISO 22000), troverà queste indicazioni della Commissione quasi lapalissiane; questo perché, una sorta di “piccola rivoluzione”, consentitemi il termine, sembrerebbe che stia per iniziare in questo ambito. Infatti, l’intento del documento non è indirizzato a chi già “mastica” in maniera fluente tali argomenti, ma è quello di portare i concetti più articolati e complessi della Sicurezza Alimentare ad un livello totalmente accessibile e condivisibile da tutti gli addetti ai lavori e soprattutto per le Autorità competenti del settore alimentare cui è principalmente rivolto questo documento.

Ma quindi, quali sono le differenze tra PRP, PRPop e CCP all’interno di un FSMS?

Per Programmi di prerequisiti (PRP) si intendono di fatto, tutte le prassi e condizioni di prevenzione necessarie prima e durante l’attuazione del sistema HACCP e che sono quindi essenziali per la sicurezza alimentare. I PRP necessari dipendono dal segmento della filiera alimentare in cui opera l’impresa e dal tipo di settore. Esempi calzanti riconducono alle buone pratiche agricole (Good Agriculture Practice – GAP), oppure le buone pratiche veterinarie (Good Veterinarian Practice – GVP), le buone prassi di fabbricazione (Good Manufacturing Practice – GMP), la corretta prassi igienica (Good Hygiene Practice – GHP), le buone pratiche di produzione (Good Production Practice – GPP), le buone pratiche nella distribuzione (Good Distribution Practice – GDP) e le buone pratiche di commercio (Good Trading Practice- GTP).

A volte le procedure volte a garantire la rintracciabilità degli alimenti e il loro richiamo in caso di non conformità sono considerate parte dei PRP. Nelle norme del Codex Alimentarius i PRP sono denominati «codici di corretta prassi». Banalmente, alcuni esempi pratici sono il mantenimento delle infrastrutture, le operazioni di pulizia e disinfezione, manutenzione delle apparecchiature e tarature, allergeni, gestione dei rifiuti, monitoraggio dell’aria e dell’acqua, igiene e salute dei lavoratori e selezione corretta delle materie prime, tutte operazioni pre-processo che se eseguite correttamente servono a garantire il successo della produzione.

Invece, i CCP (punti critici di controllo) sono i punti o le fasi in un processo di produzione in cui è richiesto un monitoraggio continuo/per lotto attraverso una misura di controllo specifica per eliminare o ridurre il pericolo a un livello accettabile. Per tali fasi del processo, la sorveglianza deve essere dimostrabile e devono essere tenute le registrazioni. In caso di violazione del limite critico è necessario adottare un’azione correttiva nei confronti dei prodotti e del processo.

Una volta stabilitala differenza tra PRP e CCP, parliamo ora dei PRP operativi. Questi, sono punti nel processo di produzione (quindi non nelle fasi precedenti o seguenti), in cui il rischio per la sicurezza alimentare è minore rispetto a un CCP o in cui non esistono limiti misurabili. Tali punti possono essere controllati attraverso misure di controllo generali di base più elaborate previste dai PRP, ad esempio controlli più frequenti, registrazioni ecc.

Grazie a un controllo regolare e all’adeguamento del processo/dei requisiti del prodotto, tali rischi possono essere considerati come sotto controllo. In altre parole, è il PRP identificato dall’analisi dei pericoli come punto essenziale per controllare la probabilità di introdurre pericoli per la sicurezza alimentare e/o la contaminazione o proliferazione di pericoli per la sicurezza alimentare nei prodotti o nell’ambiente di lavorazione. Alcuni esempi di PRP operativi possono essere ad esempio il ricevimento delle materie prime seguito da un piano di campionamento per la verifica dell’approccio adottato dai fornitori in materia di sicurezza/igiene, o il controllo atto ad evitare una contaminazione degli alimenti nelle zone che richiedono un’attenzione elevata, tramite mascherine di protezione e protezione supplementare del personale ad es. il controllo settimanale dell’igiene delle mani.

Per concludere quindi, la distinzione di una fase come CCP o come PRP operativo sta nella evidenza (nel caso del CCP) o nell’eventualità (PRP operativo) che venga introdotto un pericolo effettivo in una determinata fase del processo produttivo.

di Alessio Latino